- Thuis

- Over ons

- Producten

- Pijp rechtmachine

- Draadwikkelmachine

- Pijpbuigers

- Pijpvoeder

- Pijppoetsmachine

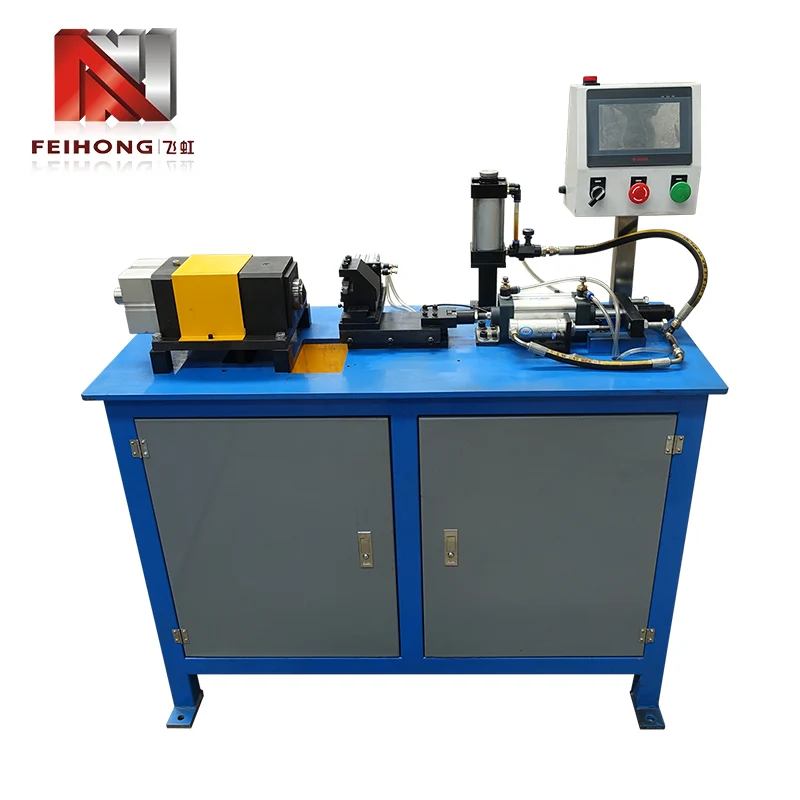

- Aftapmachine

- Dop threader

- Pijpvulmachine

- Roller hamer krimpende machine

- Pijpschuimmachine

- Tube krimpende machine -assemblage

- Tube automatische voedingsmachine

- Buismachine

- Poeder graafmachine

- Velwinder

- Gloeiapparatuur

- Spot Welder Automatische roterende lasser

- Ultrasone reinigingsapparatuur

- Nieuws

- Downloaden

- Stuur een aanvraag

- Neem contact met ons op

Taal

Taal

- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик